在工業4.0與數字化轉型浪潮下,智慧工廠已成為制造業升級的核心載體。其中,穩定、高效的無線網絡是實現設備互聯、數據實時傳輸的“神經網絡”,而移動設備應用軟件則是賦能一線人員、提升運營靈活性的“智能觸手”。本文將從三個關鍵視角,結合具體案例,解析無線網絡與移動應用軟件如何協同驅動智慧工廠的效能革命。

視角一:生產流程可視化與實時管控

案例:某汽車零部件制造商的AGV協同調度系統

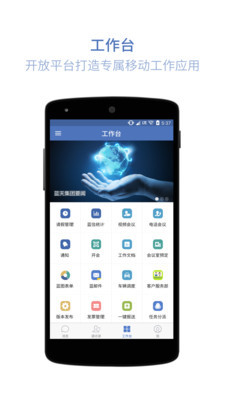

該工廠部署了高可靠性的工業Wi-Fi 6網絡,全覆蓋生產車間與倉庫。通過安裝在平板電腦和專用手持終端上的“生產指揮中心”APP,班組長與調度員可實時查看全廠AGV(自動導引運輸車)的位置、狀態、任務負載。當生產線發出物料需求時,系統通過無線網絡自動向最近空閑的AGV下達指令,并將最優路徑推送到調度員的移動終端。移動APP同時集成了電子看板功能,生產進度、設備狀態、異常警報等信息實時可視,管理者即使不在固定工位也能迅速響應。

價值解析: 無線網絡確保了AGV指令與位置數據的毫秒級同步,避免了傳統有線部署的局限;移動應用則打破了信息壁壘,使管理從“固定中控室”走向“移動指揮端”,實現了生產流程的透明化與動態優化。

視角二:設備維護與人員作業數字化

案例:某精密電子工廠的預測性維護與巡檢系統

工廠利用5G專網的高帶寬、低延遲特性,連接所有關鍵加工設備與傳感器。技術人員配備搭載“智能維保”APP的防爆平板或AR眼鏡。進行設備點檢時,APP通過掃描設備二維碼自動調取歷史數據、三維圖紙與操作手冊。傳感器數據(如振動、溫度)通過無線網絡實時上傳至云端分析平臺,一旦AI模型預測到潛在故障,APP會立即向負責該區域的技術人員推送預警工單,并附上診斷建議與備件信息。技術人員還可通過APP錄制維修過程,形成知識庫。

價值解析: 高速無線網絡支撐了海量設備數據的實時回傳與云端分析;移動應用則將專家經驗與數據洞察“送達”現場,變被動維修為預測性維護,大幅提升設備綜合效率(OEE)與人員技能復用率。

視角三:倉儲物流與質量追溯的敏捷化

案例:某食品飲料企業的智能倉儲與質量追溯體系

在大型倉儲區,工廠部署了融合Wi-Fi與RFID的物聯網網絡。倉庫員工使用手持PDA(搭載“智慧倉儲”APP)進行入庫、揀選、盤點等作業。掃描貨物RFID標簽或條碼后,庫存信息通過無線網絡與WMS(倉庫管理系統)實時同步,APP會動態指引最優揀貨路徑并確認操作。在灌裝線,質檢員使用平板電腦上的“質量追溯”APP,隨時抽檢產品并錄入數據(如封蓋扭矩、液位),數據即時關聯批次號并上傳。一旦市場反饋問題,通過APP可一鍵反向追溯至原料、生產班組、工藝參數全鏈條。

價值解析: 無線網絡實現了倉儲物流信息的“即掃即傳”,消除紙質單據與滯后;移動應用則使質量管控貫穿制造全過程,實現了從“入庫”到“出庫”的端到端可追溯與敏捷響應,保障了合規性與消費者安全。

與展望

無線網絡與移動設備應用軟件的深度融合,正從“生產管控”、“設備維護”、“倉儲質量”三大視角重構智慧工廠的運營范式。其核心價值在于:以無線化打破物理束縛,以移動化賦能一線人員,以軟件化沉淀數據智能。 隨著5G-A、Wi-Fi 7等技術的成熟,以及AR/VR、數字孿生與移動應用的進一步集成,智慧工廠將邁向更柔性、更自適應、更人機協同的新階段。企業需從業務場景出發,統籌規劃網絡架構與應用生態,方能真正釋放數字化轉型的潛能。